УФ-С, сохраняя корпуса судов без образования биотоплива

Присутствие биологического обрастания на корпусе судна увеличивает сопротивление воды во время плавания и, следовательно, потребление топлива, что приводит к увеличению выбросов CO2, а также к увеличению расходов для владельца судна. Краски, применяемые к подводным областям на корпусе кораблей, поэтому часто содержат биоциды, чтобы препятствовать росту биологического обрастания или обладать антипригарными свойствами, позволяя высвобождать загрязнение, когда сосуды поднимают скорость.

AkzoNobel работает с Royal Philips для разработки новой технологии, которая использует совершенно другой подход к традиционным краскам, используемым в контроле биологического размытия на корпусах кораблей. Он использует ультрафиолетовый-С (УФ-С) излучающий слой, нанесенный на подводные участки корпуса, чтобы поверхность была чистой от загрязнения. УФ-облучение инактивирует или убивает микроорганизмы путем поглощения их ДНК, свойство, регулярно применяемое в системах очистки воды и воздуха, предотвращающее прикрепление и рост биологического обрастания.

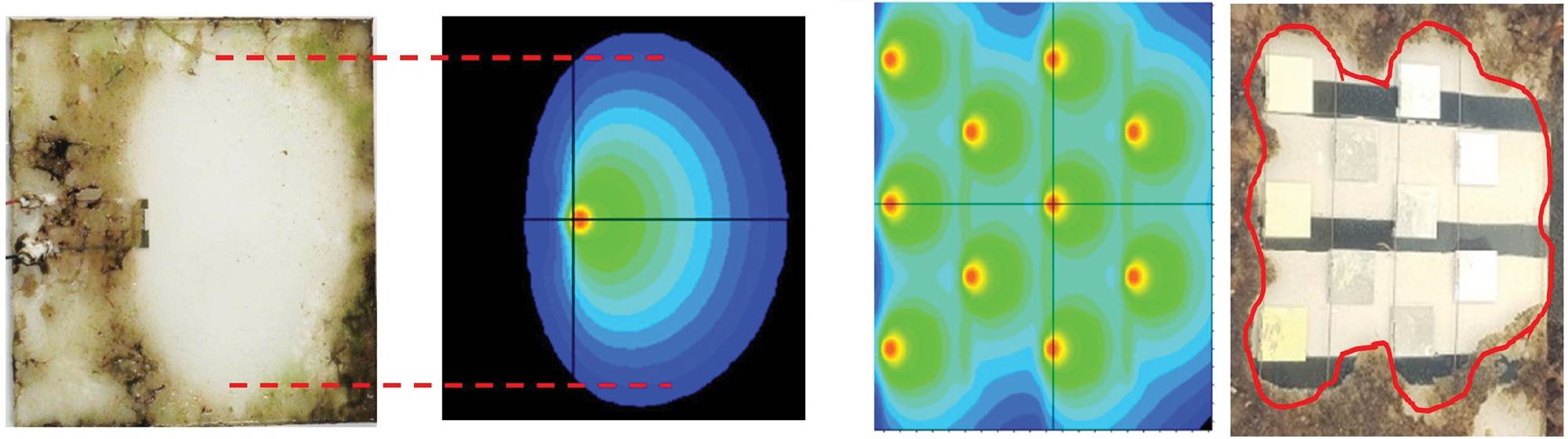

Этот новый подход продемонстрировал способность полностью очищать поверхность от любых биологических обрастаний (рис. 1), уровень предотвращения загрязнения, не предлагаемый современными системами окраски. Это так, когда корабль плывет и когда он состыкован. Стационарные прототипные плитки были протестированы по всему миру и показали, что они могут оставаться чистыми в различных местах, которые, как известно, создают проблему с высоким загрязнением, например, Сингапур и Большой Барьерный риф в Австралии. В дополнение к сокращению выбросов CO2, предлагая непревзойденные противообрастающие характеристики, эта технология представляет собой решение без биоцида и нулевое ЛОС, которые являются иными важными целями устойчивости.

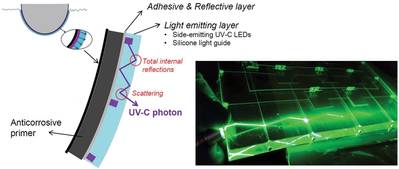

УФ-С излучается из УФ-светодиодов, которые встроены в силиконовый световод, который помогает распределять облучение по поверхности. В настоящее время прототипы представляют собой плитки размером 30x30 см2 толщиной 10 мм, и они имеют кабель для подключения к электросети. Чтобы оптимизировать область, очищенную отдельными светодиодами, они сконфигурированы таким образом, что они испускаются сбоку в плоскость. Часть излучаемого света направляется вдоль поверхности световодом, что можно продемонстрировать с помощью внешнего зеленого лазера с падением луча на стороне панели (рис. 2).

Рисунок 2: Схематическая иллюстрация принципа работы концепции UV-C. Справа показан принцип волновода на тестовой панели. В текущем дизайне отражающий материал применяется снизу, чтобы отражать UV-C наружу, в то время как часть его отскакивает назад через полное внутреннее отражение на границе силикон-вода. Часть UV-C, направляемая вдоль поверхности, может выходить из светоизлучающего слоя по направлению к внешней поверхности через диффузное рассеяние, что дает возможность воздействия УФ-C биоорганизмов на всю поверхность.

Рисунок 2: Схематическая иллюстрация принципа работы концепции UV-C. Справа показан принцип волновода на тестовой панели. В текущем дизайне отражающий материал применяется снизу, чтобы отражать UV-C наружу, в то время как часть его отскакивает назад через полное внутреннее отражение на границе силикон-вода. Часть UV-C, направляемая вдоль поверхности, может выходить из светоизлучающего слоя по направлению к внешней поверхности через диффузное рассеяние, что дает возможность воздействия УФ-C биоорганизмов на всю поверхность.

Зная свойства компонентов, используемые материалы и дизайн плитки позволяют моделировать уровни облучения УФ-С по поверхности. Посредством связывания данных из одного тестового образца СИД с экспериментальными наблюдениями за загрязнением было обнаружено, что низкая интенсивность УФ-С только около 1 мВт на м2 оказывается достаточной для предотвращения биологического обрастания (рис. 3 слева). Впоследствии это пороговое значение может быть использовано в модельных симуляциях для проектирования многолучевого светодиода, содержащего светоизлучающий слой, гарантируя, что позиционирование светодиодов и других параметров конструкции таково, что вся поверхность остается свободной от обрастания (рис. 3, правая панель) ,

В конечном счете, на судне технология будет применяться в сложных условиях эксплуатации. Кроме того, компоненты в пределах излучающего УФ-С слоя могут в определенных местах подвергаться воздействию высоких уровней облучения УФ-С. Поэтому выбор материала становится критическим, когда приходится учитывать прочность, обработку и изготовление, а также общие критерии проектирования, связанные с технологией. Несмотря на эти трудности, недавний прототип уже показал, что он все еще хорошо работает после почти двух лет непрерывной работы на местах.

Основная часть световода составлена из силикона, который при правильной постановке может обладать высокой прозрачностью УФ-С с коэффициентом пропускания около 80% на см при длине волны 275 нм. Это свойство имеет решающее значение для производительности технологии, так как позволяет распределять UV-C по всей поверхности, чтобы достичь везде относительно низких уровней интенсивности, которые сохраняют чистоту поверхности с использованием ограниченного количества светодиодов. Будучи достаточно гибким, защищая приложение от изогнутых поверхностей, силиконовый слой также защищает встроенную электронику. Механические испытания прототипов продемонстрировали, что электроника в световоде может выдерживать типичные ударные силы, связанные с хлопьями воды или трением крыльями.

Для фиксации светоизлучающего слоя на корпусе судна будет использоваться адгезивная подложка. В то время как прототипы в настоящее время относительно толстые (10 мм), в конечном счете, конструкции будут ближе к типичным ламинированным пленкам. Тем не менее, требуется тщательный выбор клеящего раствора. С этой целью, помимо лабораторных испытаний, проводятся специальные полевые испытания для оценки производительности клея и обеспечения того, чтобы светоизлучающий слой оставался на месте.

Созданные прототипы нового поколения будут иметь более тонкую конструкцию (~ 4 мм), без проводного кабеля, и обеспечить больший размер панели (около 50x50 см2). Формат активируется новыми светодиодами UV-C с тонким пакетом с боковым видом, который может использоваться непосредственно для испускания в плоскости, не требуя дополнительного шага по установке пакета сбоку. Индуктивная муфта, поместив край плитки поверх силовой полосы, будет использоваться для питания светодиодов, опустив необходимость использования проводного кабеля для подключения каждой плитки. Кроме того, улучшения материалов будут применены, чтобы избежать артефактов от стрессов, возникающих из-за изменения свойств материала во время обработки.

Дальнейшие шаги по продвижению технологии на рынок будут заключаться в разработке масштабируемого производства, продлении срока службы продукта и фактического полномасштабного применения на судах. Новые прототипы будут проверяться на эксплуатационных судах как сборка плиток, а не с одиночными плитами. Это поможет оптимизировать процедуры установки внутри поля, в то время как использование в процессе эксплуатации позволяет создать рекорд производительности. Благодаря достижению двухлетней работы в полевых условиях, безусловно, можно ожидать дальнейшего улучшения. Постепенно дальнейшее улучшение работы светодиодных индикаторов UV-C (срок службы, эффективность) станет основой для будущих продуктов.

Объединение возможностей обеих компаний, подготовка этой технологии для рынка в настоящее время является глобальной коллективной работой. Когда Royal Philips имеет опыт и интеллектуальную собственность (IP) при проектировании систем с использованием УФ-светодиодов, AkzoNobel обладает опытом в области химии материалов, адгезии и защиты поверхности. Разработка системы включает в себя мероприятия, происходящие в США, Европе и Азии, а в то время как корабельные корпуса являются основной областью применения, ориентированной на текущие усилия, возможности этой технологии также существуют в приложениях для нишевых областей, таких как морские сундуки. В целом, технология предлагает непревзойденную эффективность предотвращения загрязнения, а также преимущества для целей устойчивости, хотя большая проблема заключается в том, чтобы заставить ее работать на рынке, поскольку она настолько отличается от обычных решений. В конечном счете, сотрудничество и образование имеют решающее значение для успеха этой новой и новой технологии в морской индустрии.

Авторы:

Niek Hijnen (PhD) работает в технологической группе по нанесению покрытий AkzoNobel, в настоящее время уделяя особое внимание технической разработке технологии противообрастания UV-C, а также новым технологиям для улучшения антикоррозионных характеристик покрытий. www.akzonobel.com

Michel Jongerius (PhD) имеет 37-летний опыт работы в исследованиях Philips в области фотоники и технологий производства. В настоящее время он является руководителем проекта проекта RunWell по борьбе с обрастанием

-работает-технологической-92532)

-162621)